樹脂プレス成形事業

樹脂プレス成形とは、樹脂材料を金型にセットし、熱硬化性樹脂の場合は加熱、熱可塑性樹脂の場合は徐冷しながら圧縮成形(加圧)することで所定の3次元形状に成形する工法です。熱可塑性樹脂 の場合 は当社設備の材料加熱炉や平板成形用熱板を使用可能です。この方法は、成形サイクルが短く、大量生産に適しているため、自動車部品などの製造に広く採用されています。

応原工業株式会社では、成形とトリムを同時に行う「同時トリム金型」の設計・製作にを行っており、工程の簡略化とコスト削減を実現しています。また、成形まで行っており、自動車内装部品を中心とした高品質な製品を提供しております。

材料の種類や、形状などによって異なりますが、月産数個~数百個の量産が可能です。

実際の成形事例(1):3層シートを用いたシート成形

こちらは、自動車のティア1部品メーカー様からご相談で自動車のシート開発のためにコストメリットの効いた成形同時トリムの試作型のご提案をした事例です。

製品の3面がほぼ90°の直面になっており、トリムラインが90°に立ち上がった端末先端になっている非常に難易度の高い製品サンプルです。

さらに製品の両脇に小径3mmの切り欠き部分も含め、全て成形同時トリムで1ショットで成形しています。

写真は製品そのものではありませんが小型の検証型を製作することで、成形性と同時トリムの検証を行った例です。

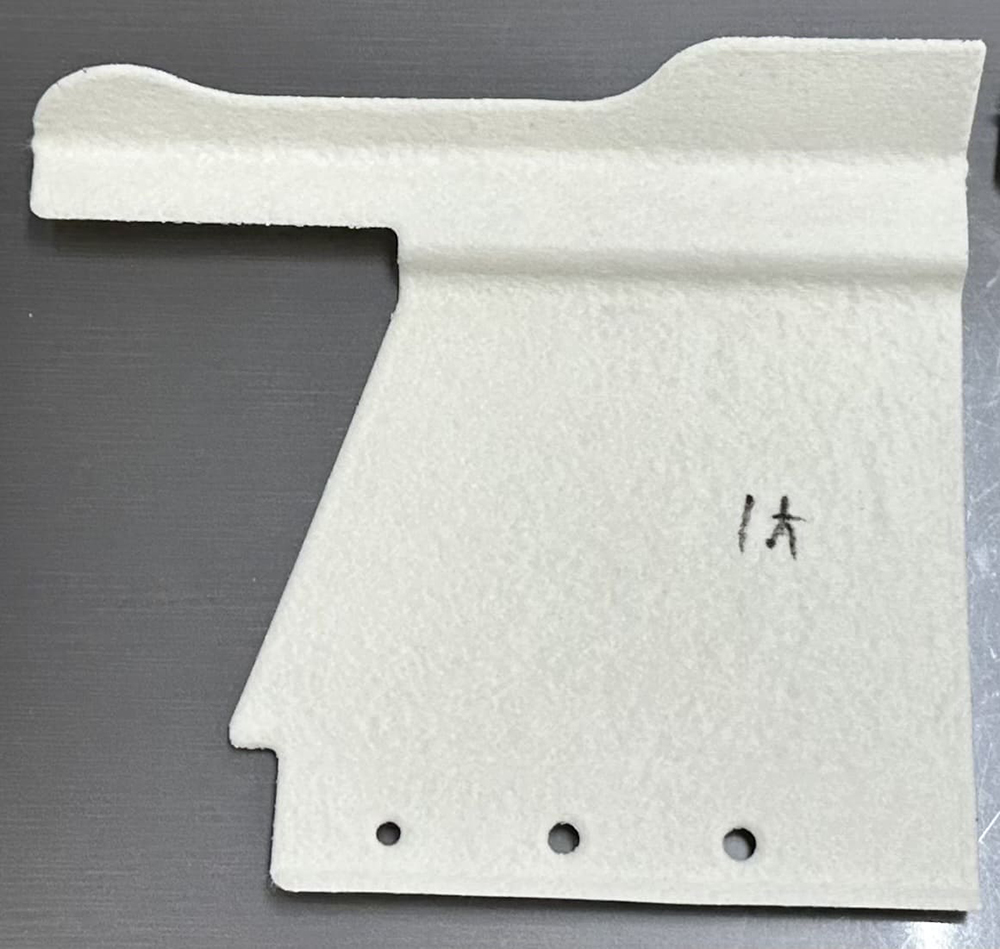

実際の成形事例(2):不織布単層シート成形(材料検証)

こちらは、材料メーカー様からご相談で自社商品の不織布シートの商品開発のために、成形同時トリム試作型を用いて量産イメージの検証を行った事例です。

結果としては成形性、トリム性共に非常に良好で、φ3φ4φ5のピアスも全て同時トリムで問題なく成形しています。

実際の成形事例(3):不織布単層シート成形(成形性)

こちらは、自動車のティア1部品メーカー様からのご依頼で、非常に深絞り形状の成形と同時トリムを行った事例です。

非常に伸びの良いシート材料を用いて、伸縮率を加味して型設計を行い、さらに材料の位置ズレを防ぐために位置決め機構を製作して成形しています。