自動車内装用プレス加工品のコストダウンに貢献します!

応原工業の自動車内装用 樹脂プレス圧縮成形同時トリム金型の設計・製作

特徴①:成形とトリム同時加工可能なプレス金型による工程集約・コストダウンを実現

特徴②:成形同時トリムピアス型による成形品の品質向上を実現

特徴③:Tier1メーカーとの開発・改善実績多数あり 設計段階からの技術提案

開発事例

インシュレーター

インシュレーター

こちらはとある材料メーカー様からのご相談で製作したインシュレーターです。 通常インシュレーターの製品板厚は2t以上ありますが、今回の製品ではmin0.7tと非常に薄い板厚を実現しました。 通常の同時トリム刃の製作では難しい案件でしたが、何度も加工条件を検討することで実現した事例です。

トランクサイド

トランクサイド

こちらは、トランクサイドです。インジェクション部品を製作されているTier1メーカーから、防音・吸音仕様を実現するために新たにプレス部品に参入されたいとのことで、ご相談をいただき、試作型(同時トリムピアス型)を製作いたしました。 こちらの成形品は、メーカー様が独自の材料を採用されており、その材料特性に合わせて金型を設計・製作しています。

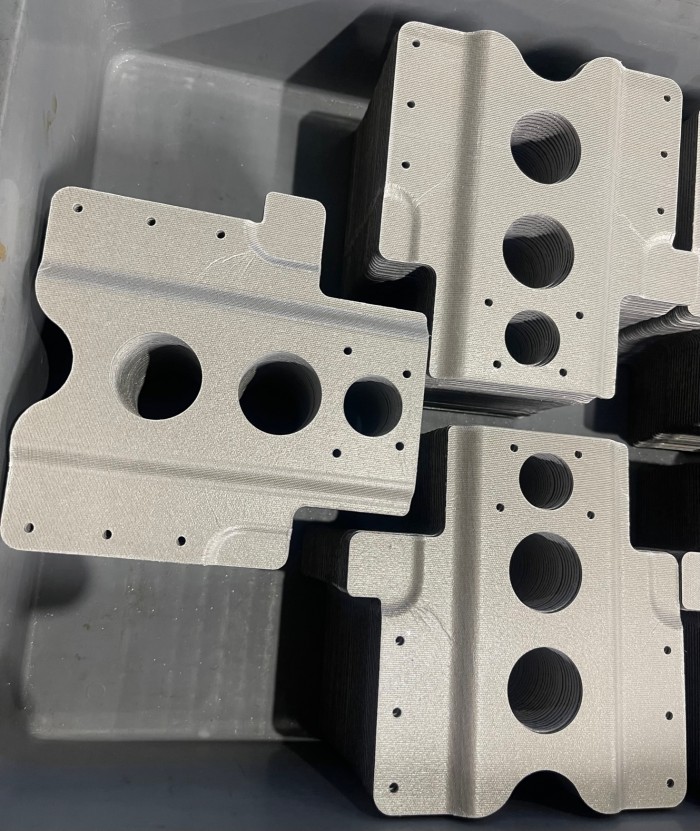

EVのバッテリーカバー部品

EVのバッテリーカバー部品

こちらは、EVのバッテリーカバー部品です。ある材料メーカーから自動車部品に参入したいとのことでご相談をいただき、金型を製作いたしました。 バッテリーが発火しないように、絶縁性の材質を使用しています。試作型を製作し、検証を行い問題がなかったので、量産前ぶつ取りを行い、納品いたしました。今回のケースでは、試作型の製作開始から約1年で量産に至りました。

改善事例

試作型製作 コストダウンと短納期を実現

試作型製作 コストダウンと短納期を実現

一般的な試作型に比べ、構造を最大限シンプル(ダイとパンチのみ)にすることで、試作型の製作費と製作時間を大幅に削減しています。 熱型、冷却型(熱硬化性樹脂、熱可塑性樹脂)共に対応可能です。

成形品事例

フェンダーライナー

フェンダーライナー

熱可塑性樹脂を用いたフェンダーライナーを、冷却性同時トリム金型によってワンショット成形しています。深絞り形状を展開設計で対応することで、短納期とコストダウンを両立した高効率な製造を実現しました。

トランクサイド

トランクサイド

冷却性同時トリムピアス型を用いて、深絞り形状と多数のピアス加工を一工程で成形しています。左右共用の4部品取りに加え、一部アンダー成形も可能とすることで、生産性と柔軟性を高めることができています。

インシュレーター

インシュレーター

通常2工程必要なトリムピアスを、外周・内周ともに全周同時トリムにより一工程で完結しています。周長の長い複雑形状でも多数個取りを可能にし、高い量産効率を実現しました。

| ① | アンダーカバー |

|---|---|

| ② | エンジンルームインシュレーター |

| ③ | カウルアウターインシュレーター |

| ④ | クウォータートリム |

| ⑤ | デッキサイドRH/LH |

| ⑥ | ルーフヘッドライニング |

| ⑦ | トランクサイドトリム |

| ⑧ | トンネルサイレンサー |

| ⑨ | フードインシュレーター |

| ⑩ | フロアアンダーカバー |

| ⑪ | フロントフェンダーライナー |

| ⑫ | リアマッドガード |

| ⑬ | ホイルエプロンインシュレーター |

| ⑭ | ラゲージトリムフロント |

| ⑮ | リアパッケージ |

| ⑯ | ルームパーティション |

| その他 | リトラクタースクリーン |

会社概要

| 社名 | 応原工業株式会社 |

|---|---|

| 代表者 | 代表取締役社長 應原 弘圭 |

| 所在地 | 〒739-0153 広島県東広島市吉川工業団地8-11 |

| 電話番号 | 082-429-0553(代) |

| FAX | 082-429-0417 |

| 設立年月 | 1967年(昭和42年)8月 |

| 資本金 | 2,080万円 |

| 従業員 | 20名(2022年4月現在) |

| 事業内容 |

|