Features応原工業の複合材料の

試作・圧縮成形プレス金型製作の特徴

特徴1創業50年以上

金型設計・製作の

高い技術力

当社は、創業以来50年以上、自動車部品の樹脂プレス金型の設計・製作を行ってまいりました。長年培ってきた技術力への評価をいただいており、本社のある広島県のみならず、全国各地のお客様と取引をさせていただています。

この技術で、複合材料の金型も高精度に加工し、複合材料の試作を行います。万が一、製品に不具合が発生した場合でも、金型から対応しているため、すぐに解決いたします。

また、当社の複合材料成形システムは、カスケード制御により、形状面に近い箇所も温度管理しています。これにより、適正な成形温度を維持でき、理想的な成形条件にすることが可能です。

当社では、これまでプレス成形では難しかった複雑形状やリブ形状、また複数の材料を同時に成形することで製品物性・温度・重量・コスト・形状やデザインといったお客様の課題解決をご支援します。

特徴2数個程度の試作から対応

ロットに応じた

コストダウンも可能

当社では、数個程度~数百個程度までの複合材料の成形が対応可能です。

また、金型に関する長年の知見を活かし、通常プラスチック金型で使用されるハイグレードなプリハードン鋼、一般的な炭素鋼、鋼材費を削減できる鋳鉄など、樹脂の種類や使用頻度による耐久性・要求品質に応じて最適な金型の鋼材を選定することでコストの最適化を実現します。

特徴3他社では対応できない

大型サイズの複合材料用金型の製作及び

試作トライが可能

当社では「熱硬化性樹脂向けの熱成形」・「熱可塑性樹脂向けの冷却成形」だけではなく、「ヒート&クール成形」が可能です。

成形可能な温度は5℃~400℃です。

当社では1,000×1,200サイズの冷却ベースに加え、1,300×1,800サイズの冷却べ―スを保有しており、複合材料成形システムを用いた場合、最大金型サイズ 1,000×1,500 までの製作及び試作トライが可能です。小型のワークだけでなく、他社では対応できない大型サイズのワークにも対応が可能です。

*条件により1,300×1,500サイズや1,000×1,800サイズの大型金型の製作及び試作トライも可能です。

*プレス機のベットサイズは1,600×2,600なので、冷却べ―スを度外視すればさらに大型の金型も可能です。

特徴4熱硬化性樹脂の成形なら最大型サイズ

1,550×2,000 まで対応可能

当社では自動車内装用金型を手掛けておりますので、既存設備を活用すると型サイズ1,550×2,000 まで対応が可能です。

その場合ヒート&クールはできませんが、成形温度は 260℃まで対応可能です。

主に自動車業界向けの実績が多数ございます。

大型の熱硬化性樹脂をマトリクスとした複合材料の成形をお考えでしたらご相談ください。

特徴5製品サイズに応じた

材料をアレンジ

500までのプリプレグ、

板材の成形が可能

従来は、複合材料を購入するとなると、大板で購入する必要があったため、製品サイズに比べて大きい場合が多く、コスト増につながっていました。

また、材料メーカーの規格品がなければ、連続繊維/プリプレグ(樹脂があらかじめ予備含侵された炭素繊維シート)を用意することができませんでした。

当社ではプリプレグ成形用金型を内製しているため、連続繊維/プリプレグのVF率調整も可能です。

また、材料厚みは20tまでの板材が成形可能で、UD材・チョップ材・不織布などを組み合わせることでお好みのプリプレグや板材の製作が可能です。

特徴6成形材料のアレンジや、

リサイクル材に対応

当社では、成形材料のアレンジも対応可能です。材料に応じた最適な金型製作・製品試作を行います。

また、一般的に複合材料はリサイクルが難しいと言われていますが、最近は技術開発が進み、新品よりも価格の低いリサイクル材もあります。

環境にも優しいため、多くのご相談をいただいております。

お気軽にお問い合わせください。

Works製品事例

ALL CARBON CHAIR2

材質:UD材 / チョップ材 / 不織布材

ALL CARBON CHAIR2は、前作を進化させたCFRP製の座椅子・スツールです。

カーボンシート、CF 3Dプリンター部品、CFパイプを使用し、ボルト・ナット以外をすべてCF材で構成しています。座面下のパイプ接続部にはナットのインサート成形を採用しています。板厚2tの薄肉設計と姿勢矯正コンセプトを継承しつつ、強度解析に基づく形状剛性設計により、十分な製品強度とランバーサポート機能を両立しました。

CFRPの特性を活かした適度なバネ性により腰椎周辺へ効果的に負荷を与え、感覚運動反射を通じて姿勢改善や腰痛予防が期待できます。

ALL CARBON CHAIR

材質:UD材 / チョップ材 / 不織布材

インジェクション製品と比べて肉厚を1/3〜1/2に抑えながら、総重量約1kgと、軽量かつ高強度を実現しています。座椅子部分には厚み一定の2mm設計で剛性と「しなり」を両立し、快適な座り心地を提供しています。

また、座椅子と座面はインサート成形で一体化し、ボルトナットを同時成形しました。組付け部品にはカーボン3Dプリンターを使用し、脚部にはグローブライド社のカーボン曲げパイプを採用することで、鉄製と比べて約80%の軽量化を実現しています。

ドローンブレード(回転翼)

材質:クロス材+発砲材+心材

全長約350mmの片翼仕様で、1機あたり8枚のブレードが必要となる設計を想定しています。機体や荷物を運搬するドローンにおいて、軽量かつ高強度が求められる本製品は、発泡材をクロス材で包み、強度の必要な部位に心材を使用することで性能を両立しています。

熱硬化・熱可塑性を問わず、発泡材や表皮材などの最適な組み合わせにより、機能性と成形性を兼ね備えた複合構造を実現しています。

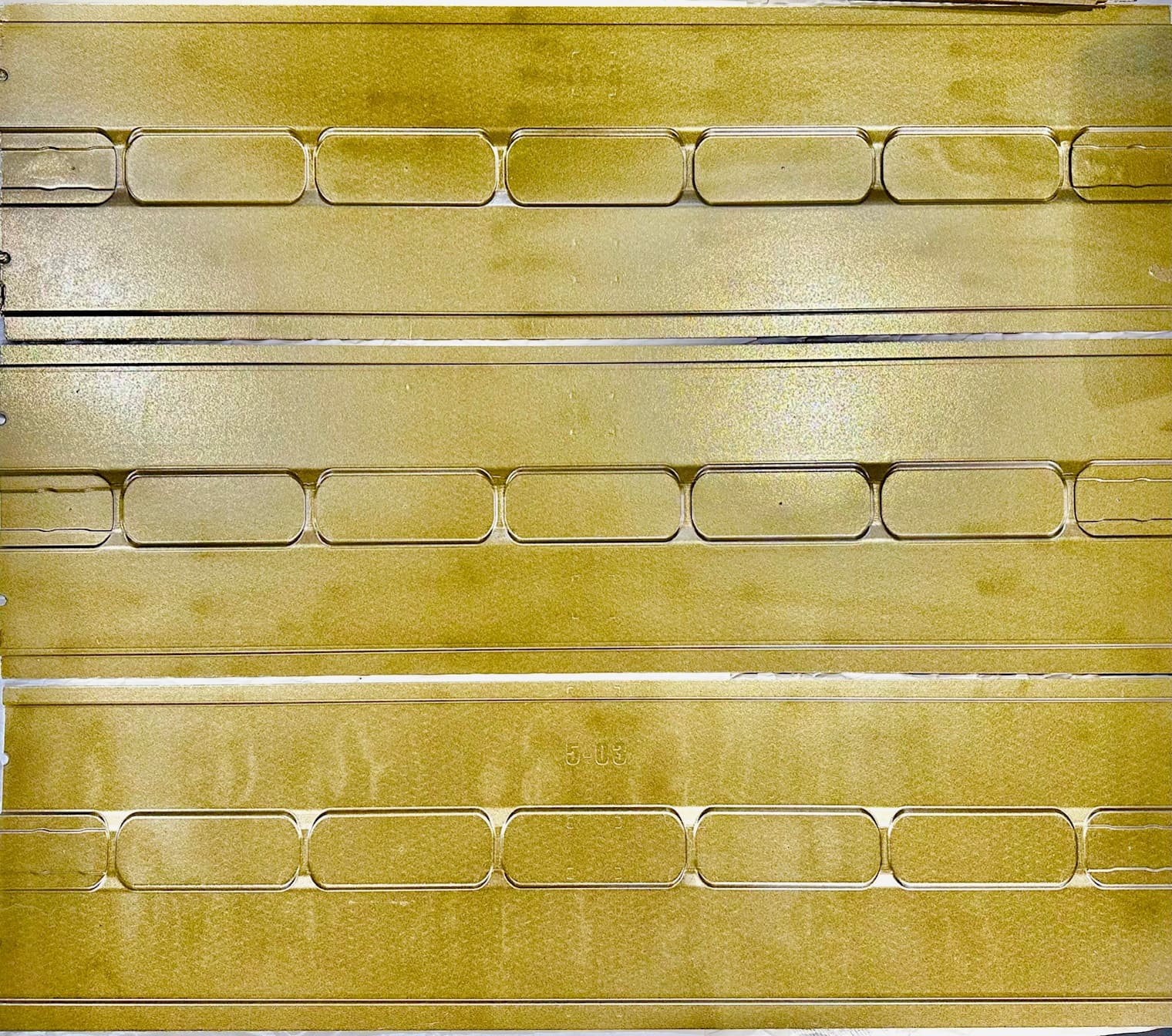

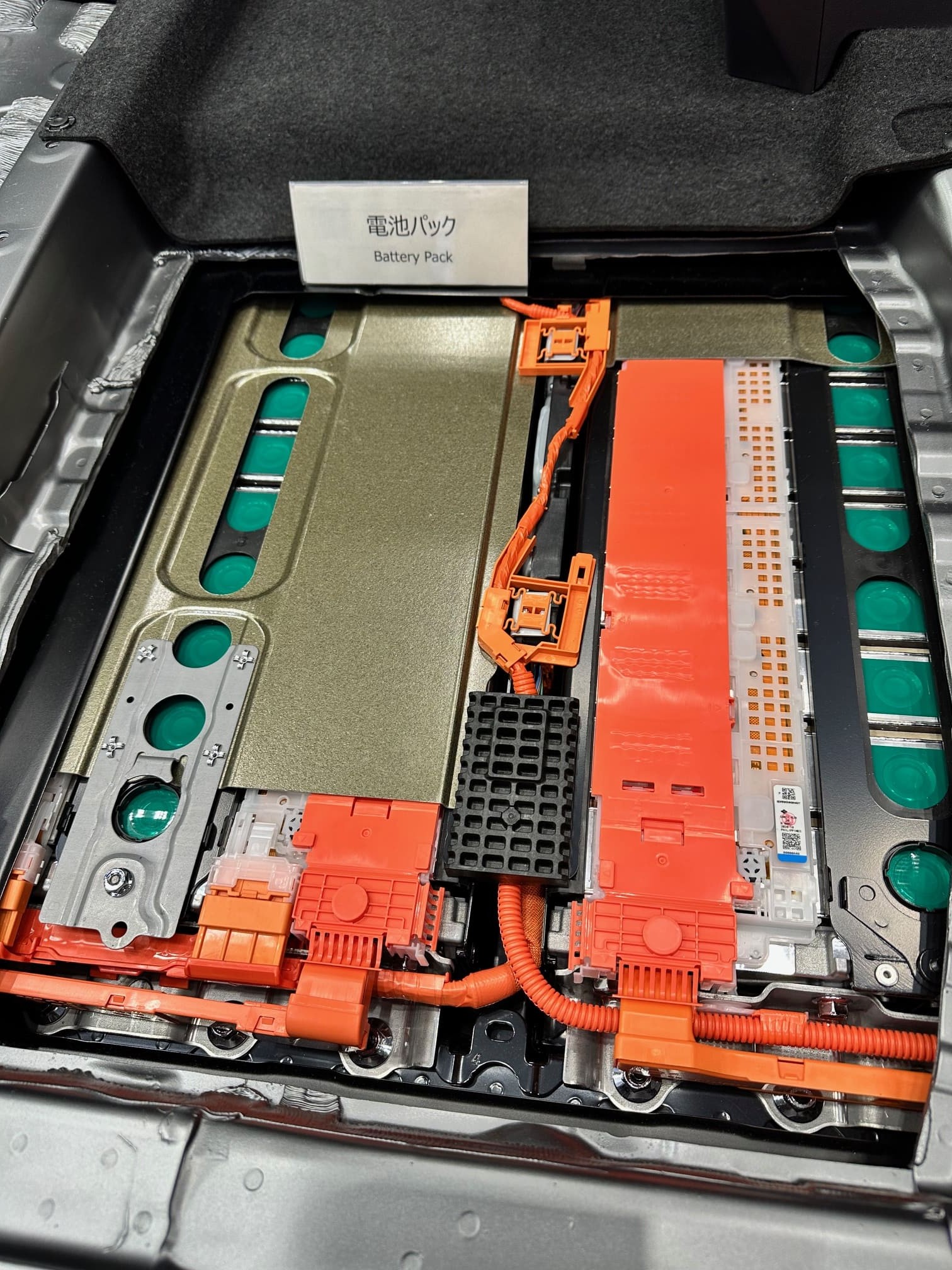

EVのバッテリーカバー部品

材質:マイカ

自動車業界への新規参入を目指す材料メーカーのご依頼を受け、当社が金型を製作しました。発火対策として絶縁性の高いマイカ材を使用し、試作型での検証を経て量産に移行しています。試作開始から量産化までは約1年を要しましたが、安全性と品質を重視した開発により、無事に納品へと至りました。

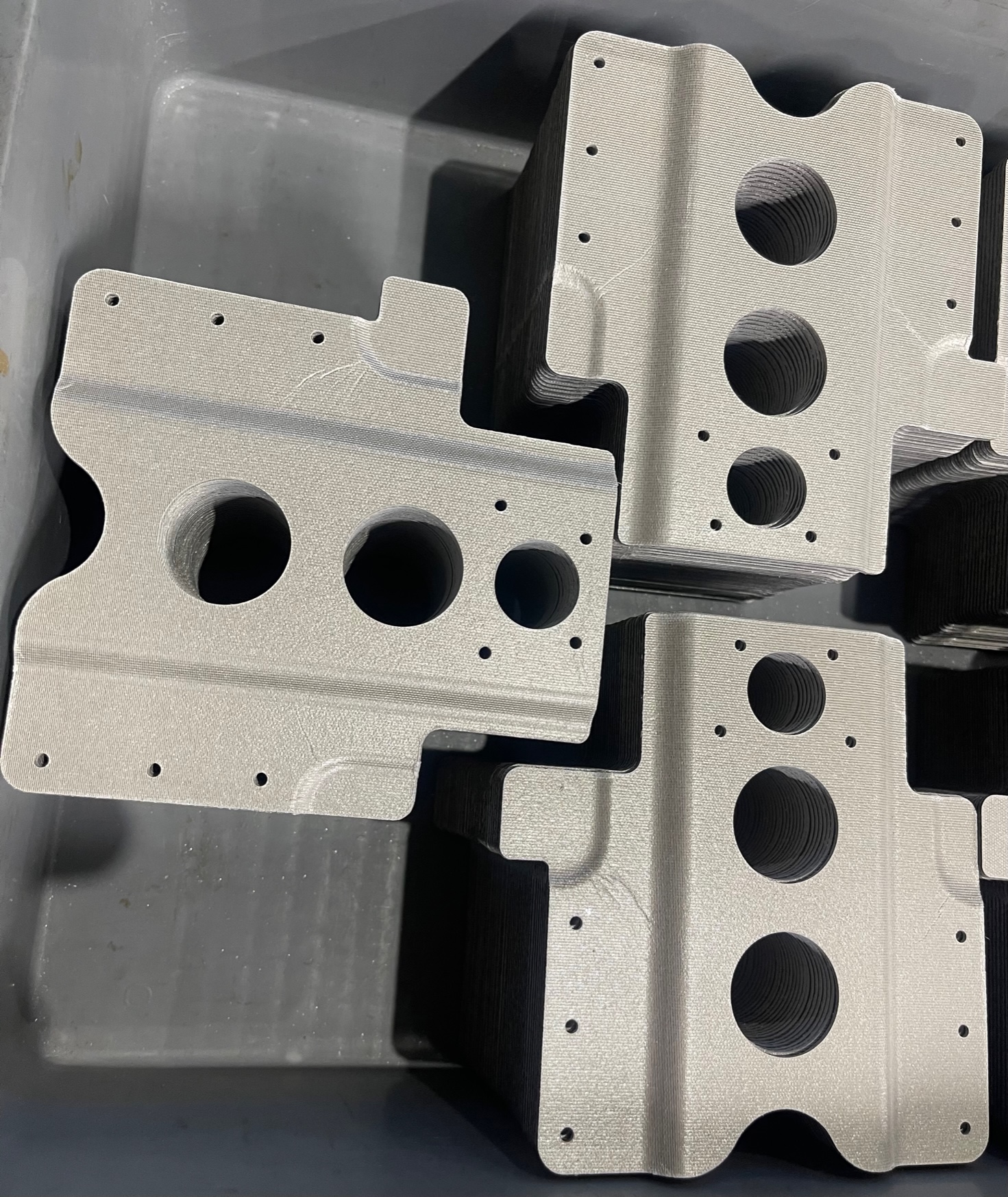

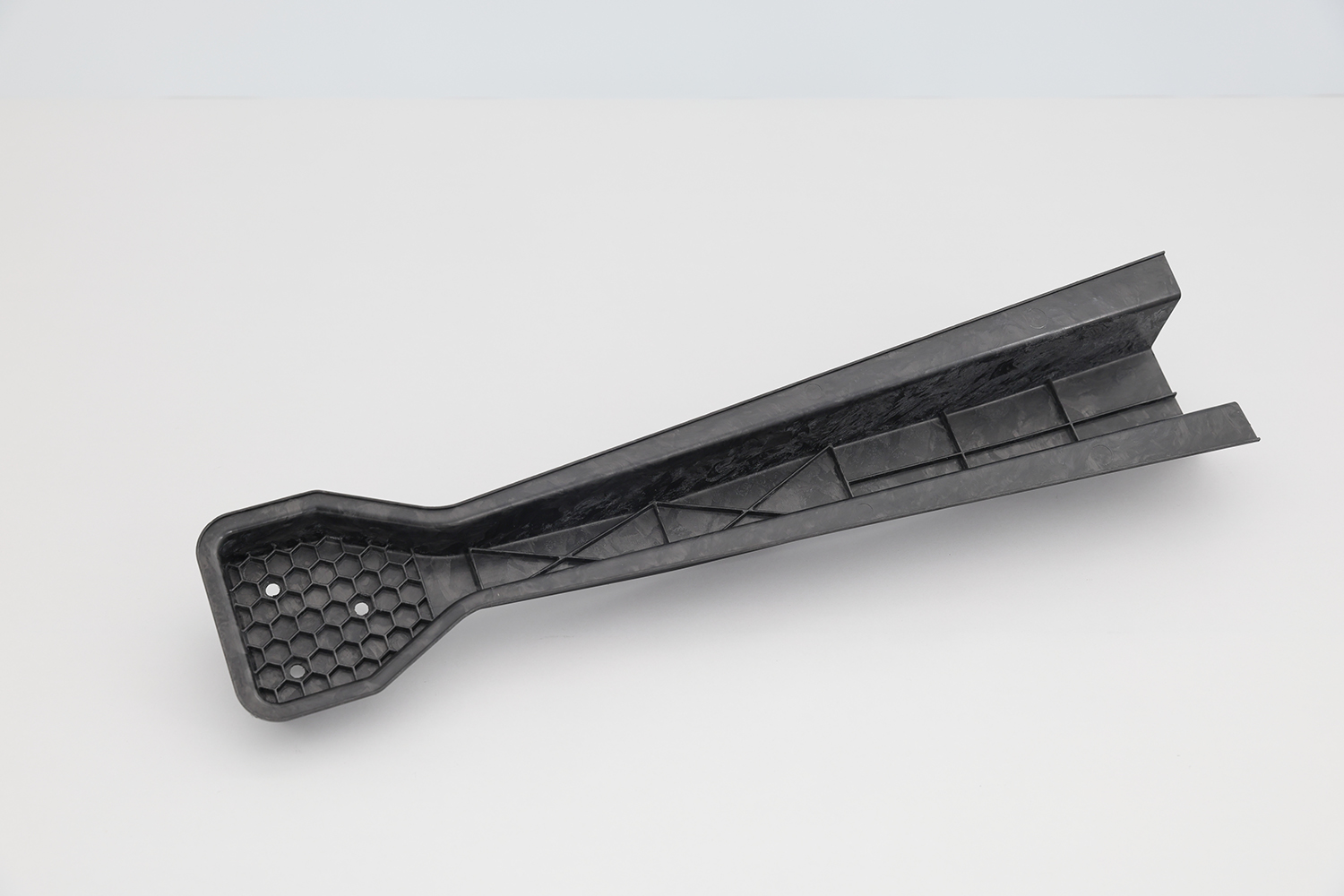

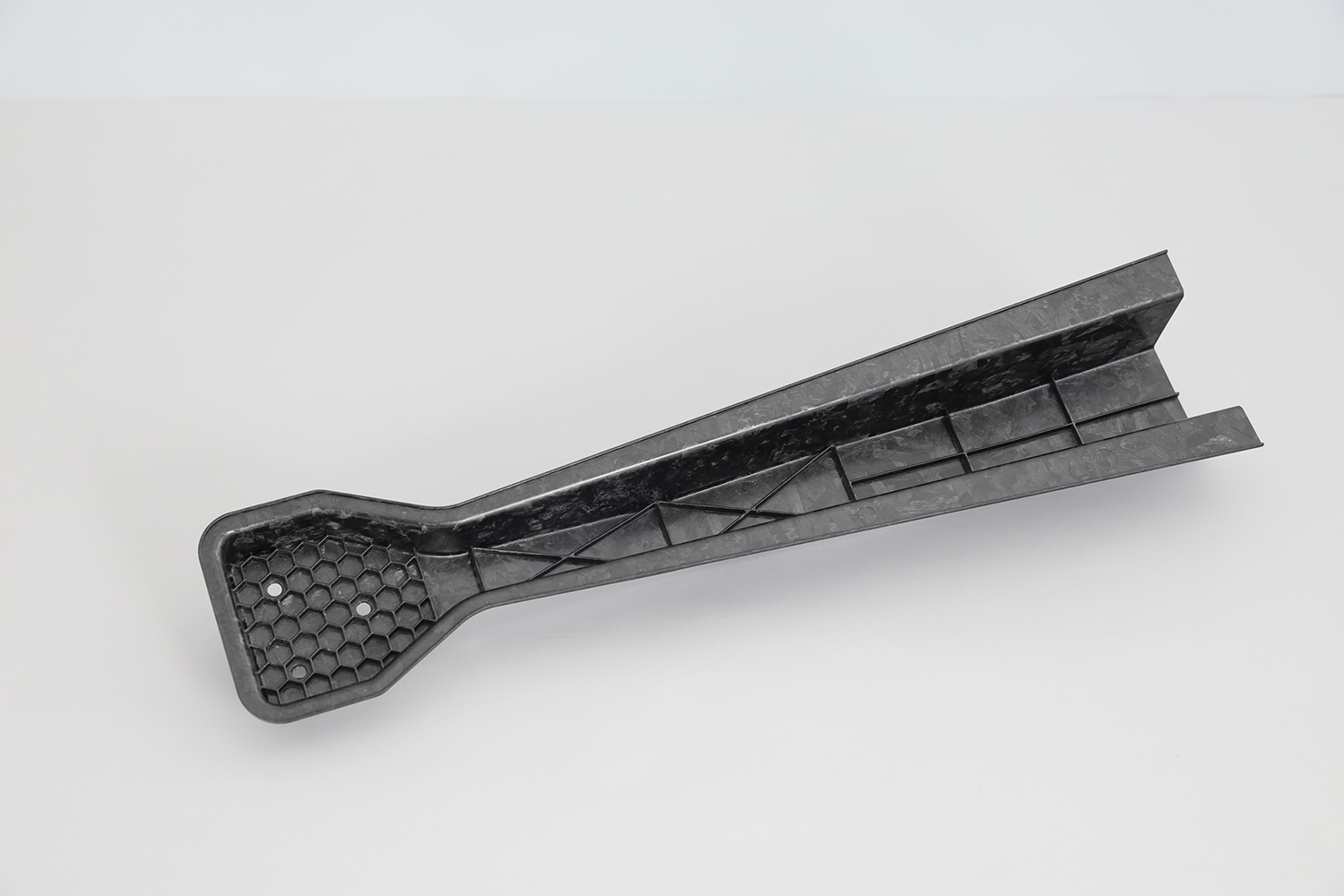

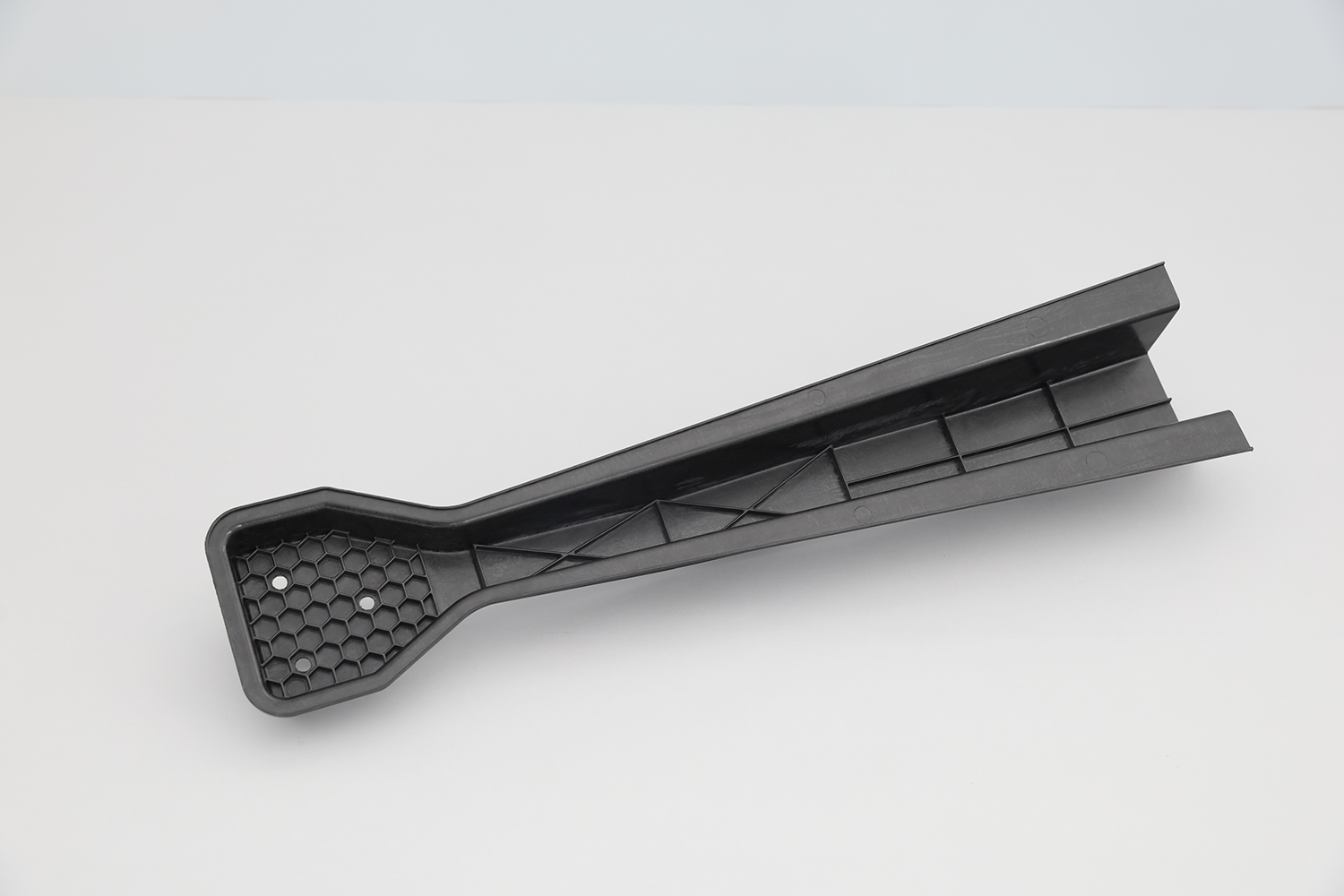

ドローンアーム(ハット形状・リブ形状)

材質:UD 材+チョップ材 / クロス材+チョップ材 / 不織布材+チョップ 材 / 不織布材 / チョップ材

長時間飛行や積載を想定したドローン向けに、軽量かつ高強度なCFRP製アームを試作しました。クビレや高低差など複雑形状を1ショットでプレス成形し、裏面には金属では困難なハニカム状リブを設けて強度と軽量性を両立しています。

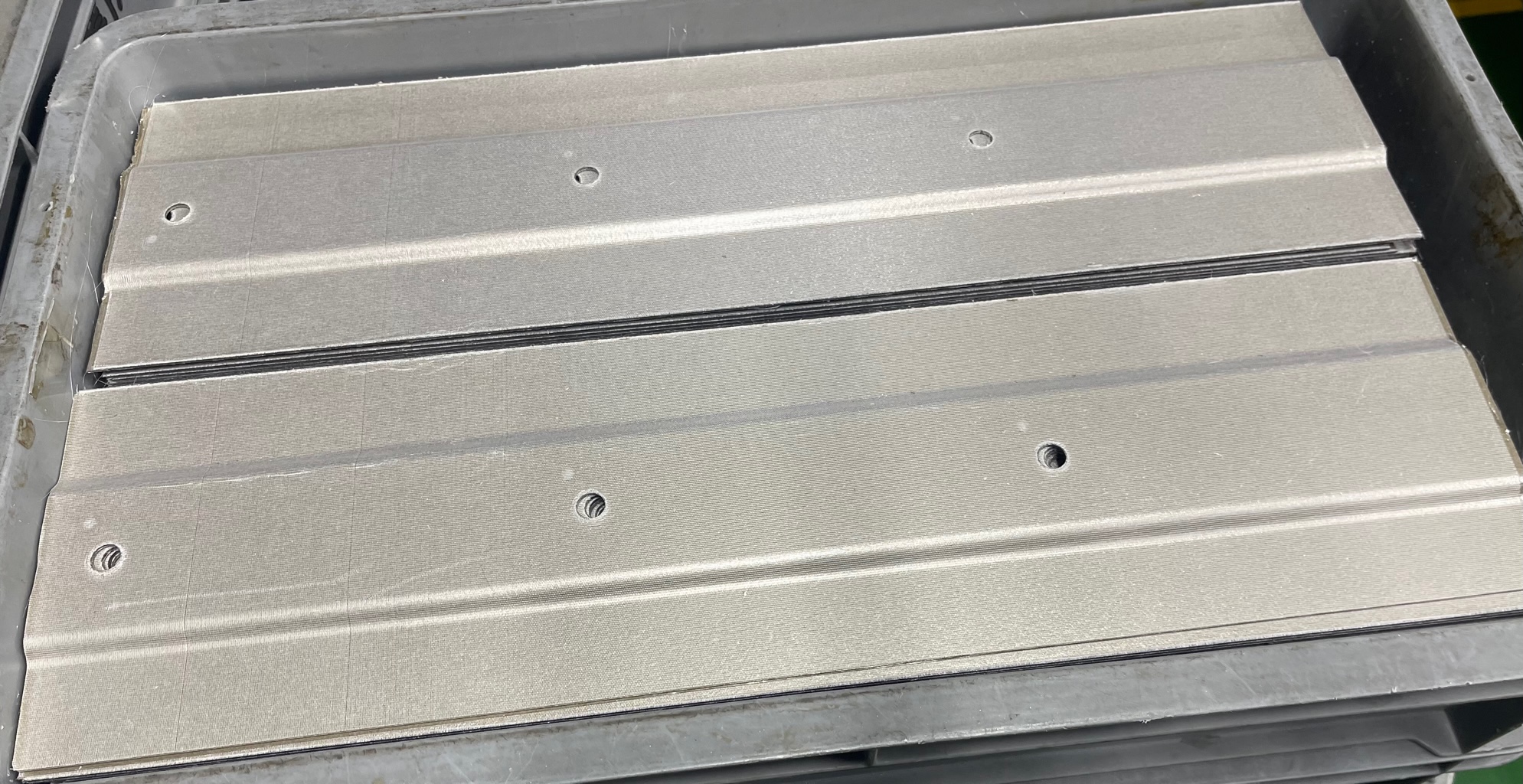

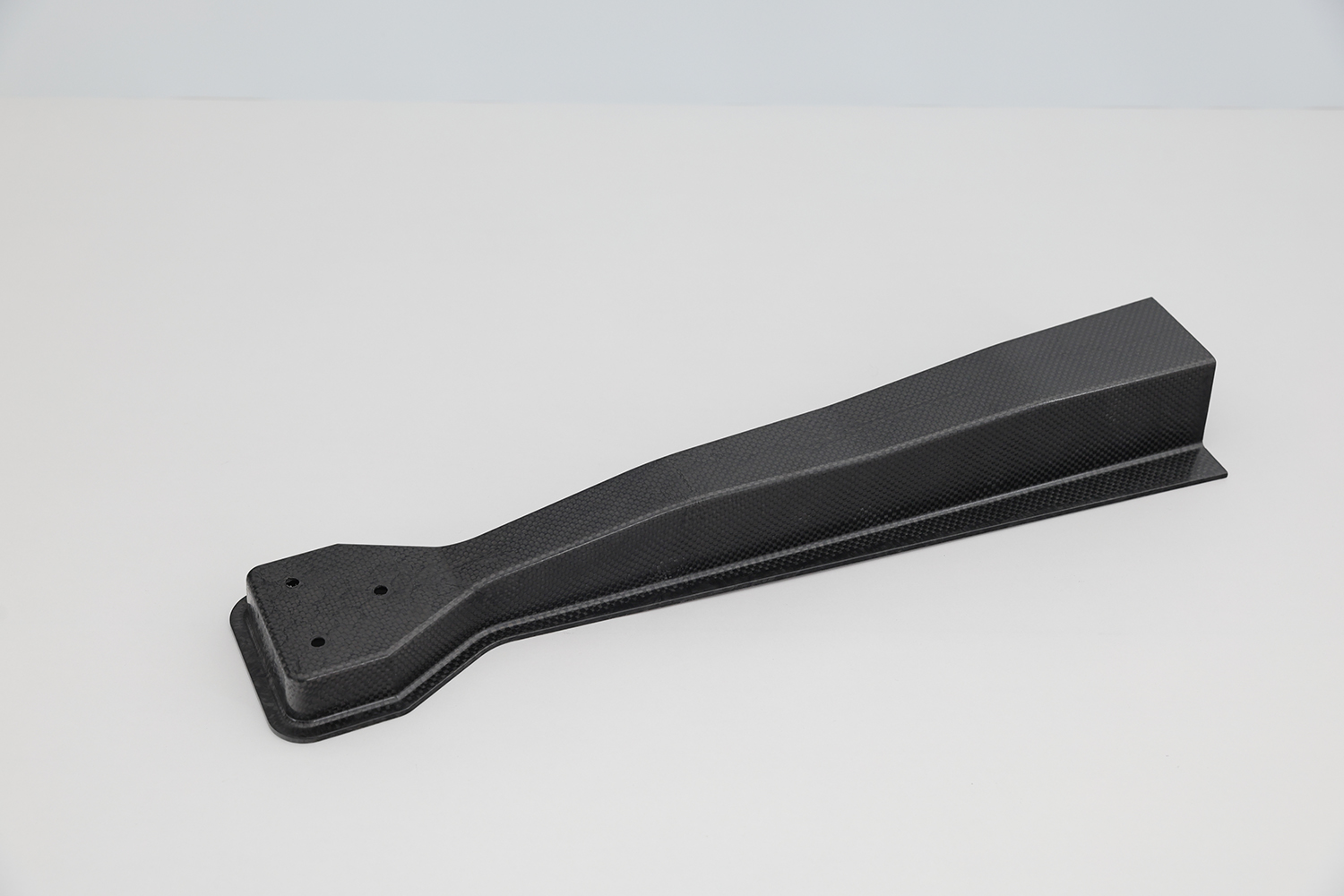

自動車エンジンルームの補強部品(リブ形状)

材質:UD材+チョップ材 / チョップ材

EV車の軽量化を目的に、金属部品をCFRPに置き換えたエンジンルーム用補強部品です。複雑な1mm幅・23mm深のリブで強度を確保し、UD材を活用して繊維方向の特性を活かす設計にしています。事前に3Dプリンタでモックアップを作成し形状検証も実施しました。

座椅子(深絞り形状)

材質:UD材+チョップ材 / チョップ材 / クロス材

床・椅子両用のCFRP製座椅子を、薄肉2tで軽量化しつつ高強度を実現しました。深絞り形状と腰部の「しなり」は、CFRPのUD材特性とプレス成形技術によって1ショット成形で達成しています。

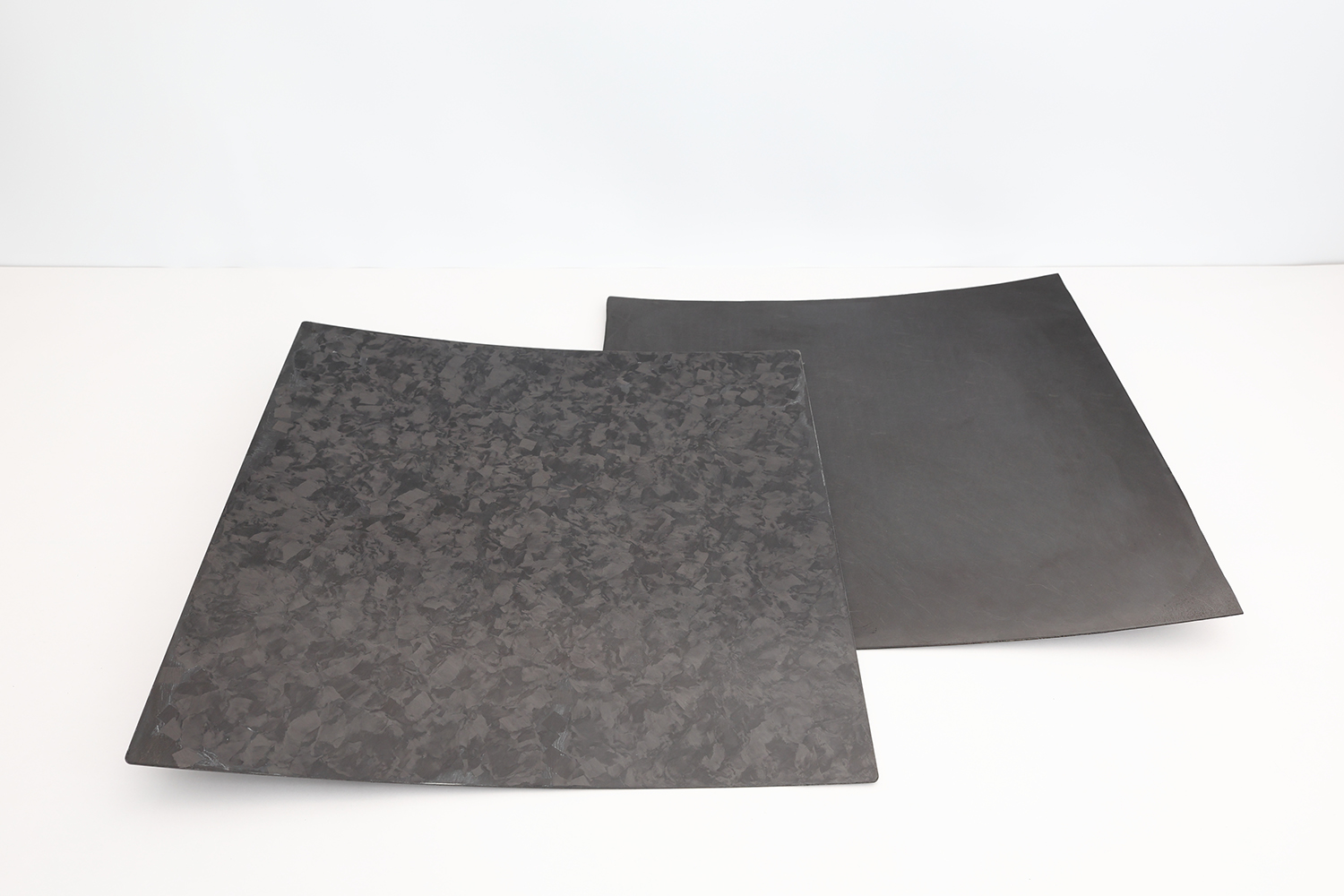

プリプレグ(板材)

材質:マイカ

CFRP成形用の適切なサイズと材料構成を実現するため、500mm角・20t対応の平板用プレス金型を製作しました。UD材とチョップ材の組み合わせなど、製品に合わせた多様なプリプレグ成形が可能になりました。

Facility当社の複合材料成形システム設備のご紹介

当社の複合材料成形システムの設備は、マトリクス樹脂が熱硬化樹脂の複合材料の成形・マトリクス樹脂が熱可塑性樹脂の複合材料の成形において、急温・急冷が可能で、ヒート&クール制御も可能です。

ハイワットヒーターとチラーを組合わせ、32チャンネルに分けて設定することが可能なため、非常に細かな金型温度コントロールを可能にしており、CFRPやGFRPの試作・成形に適した設備です。

そのため、熱硬化性樹脂並びに熱可塑性樹脂の成形を短時間で行うことが可能で、試作リードタイムの短縮を実現します。また、材料加熱装置を併用することで、さらなるサイクルタイムの削減が可能になります。

Material heating device材料加熱装置

複合材料の成形のうちマトリクス樹脂が熱可塑性樹脂である成形において活躍する装置で、当社では「石英管を用いた遠赤外線式材料加熱装置」と「クイックレスポンスヒーターを用いた中赤外線式材料加熱装置」が使用可能です。いずれも成形材料の両面面から加熱することが可能な装置です。

材料加熱装置を用いることで、プレス型での成形において製品形状が深い場合、予め成形材料を加熱して型に設置することで製品形状に沿った材料設置が可能になるため、CFRPやGFRPの成形不良発生を削減できます。

また成形材料が未含浸の材料やセミプリプレグである場合、成形前に予熱を加えることで含浸を補助させます。

さらに、材料を型上で昇温させる場合と比べ成形サイクルの短縮になります。

「遠赤外線式材料加熱装置」は雰囲気温度で材料を加熱するため、じんわり中心部まで加熱することが可能です。

材料板厚の大きい複合材料やサイズの大きい複合材料で使用することをお勧めします。

「中赤外線式材料加熱装置」はセル方式のヒーターを複数組合せることでヒーター1個毎に出力を調整することが可能です。

そのため、部分的にヒーターの出力パターンを制御可能で、製品形状にあった加熱状態にすることが可能です。

また比較的薄い板厚の成形材料が前提になりますが、非常に昇温時間が短く、遠赤外線式に比べ待機時間の削減が可能になります。

加熱材料の中心部分を測定して、ヒーターの温度制御にフィードバックすることが可能で成形材料の温度管理をすることも可能です。

Technical explanation of composite material複合材料の技術解説

-

代表的な複合材料

代表的な複合材料

複合材料とは、2つ以上の異なる材料を組み合わせた材料のこと

詳しくみる -

主なCFRP・GFRP材料の種類

主なCFRP・GFRP材料の種類

UD材・チョップ材・クロス材・開繊繊維・混繊糸

詳しくみる -

マトリクス樹脂の種類

マトリクス樹脂の種類

複合材料のマトリクス(母材)には合成樹脂が使用される

詳しくみる -

熱可塑性樹脂の種類

熱可塑性樹脂の種類

ポリプロピレン・ポリアミド・PC・PET・ABS・PEEK etc.

詳しくみる -

熱硬化性樹脂の種類

熱硬化性樹脂の種類

ポリプロピレン・ポリアミド・PC・PET・ABS・PEEK etc.

詳しくみる -

炭素繊維の種類

炭素繊維の種類

PAN系炭素繊維・ピッチ系炭素繊維

詳しくみる

Company会社概要

- 社名

- 応原工業株式会社

- 代表者

- 代表取締役社長 應原 弘圭

- 所在地

- 〒739-0153

広島県東広島市吉川工業団地8-11 - 電話番号

- 082-429-0553(代)

- FAX

- 082-429-0417

- 設立年月

- 1967年(昭和42年)8月

- 資本金

- 2,080万円

- 従業員

- 20名(2023年9月現在)

- 事業内容